Друзья, всем привет! На связи Илья, и сегодня я хочу затронуть такую избитую и, тем не менее, такую душещипательную тему, как складские остатки.

Тема действительно очень популярная: в мировой литературе по экономике написана не одна книжка. В бытность мою работу финансовым аналитиком, при оценке торговой или производственной компании, только по запасам существовало порядка 5 обязательных метрик, с помощью которых определялась успешность компании. Среди них было несколько расчётов оборачиваемости запасов, оценка их ликвидности и доля запасов в активах компании.

Но я хочу рассмотреть ее с более человечной точки зрения. С точки зрения реального производства: того, как запасы влияют на жизнь компании.

Итак, поехали!

Торговля vs Производство

В торговле причины образования запасов понятны – реальность (продажи) встретилась с мечтами (планами), и реальность победила. Сезон закончился, у тебя много товаров, а единственный выход из ситуации – скидки.

Моя рекомендация: договариваться с производством на маленькие партии для большей гибкости, даже в ущерб цене, но сроки должны быть более короткими. Нет смысла в начале сезона делать заказ на полгода.

Например, мои друзья из одного питерского бренда одежды к ноябрю заказывают на производстве пуховики, товар глубоко сезонный. Для получения хорошей цены они делают большой заказ. В итоге уже третий год я вижу, что к февралю у ребят остается куча пуховиков в непопулярных в этом году моделях и размерах, а лидеры сезона уходят за две недели.

Если посчитать, то такое планирование приводит просто к диким убыткам. Первое, от недополученной прибыли (мы не продали очень много топовых моделей). Второе, от распродажи, устроенной в конце сезона, когда пуховики уходят со скидкой 50%. И продается еще не все, зато деньги морозится на год.

Почему не сделать заказ, допустим, не на полгода, а на более короткий срок, меньшей партией, но заплатить на 10% больше? На самом деле, в результате мы получим чисты win-win: продавец реализует значительно больше пуховиков, потому что у него в наличии популярные модели, и продавать он их будет по полной стоимости. А в конце сезона у него не останется замороженных денег. Производство реализует продукцию по более высокой цене и сможет более гибко планировать свои производственные мощности.

Но мы так не можем. Почему? Правильно – потому что мы сами, в первую очередь производство, и только во вторую торговля.

Почему на производстве образуются запасы

Это дилемма знакома любому производителю. Что делать, если нет заказов? Люди есть, мощности есть – надо производить. И производится все на склад. Если люди работают по сдельной оплате труда, можно сказать, что проблем меньше: не производи, и не будет затрат на зарплату, да и материалы покупать не придется. Но, скорее всего, сотрудники быстро разбегутся и, когда заказ появится, обратно их будет не собрать.

Однако для “Верфи” это не совсем подходит. Во-первых, у нас оклад, а не сделка. А, во-вторых, люди — это наша главная ценность, и даже в карантин мы платили зарплату, когда производство не работало.

Поэтому, когда спрос падает, обычно начинается работа на склад. Что с этим можно делать? Не работать на склад!

Запасы материалов

Первое, что необходимо — сделать производство более гибким. Тут мы вспоминаем “Тойоту”, бережливое производство и концепцию работы just-in-time. Собственно говоря, все, как и в моем предложении с торговлей. Производим маленькими партиями и только то, что необходимо.

Начнем с запасов материалов. Рассмотрим крупнейшую нашу статью затрат – кожу.

С поставщиками кожи у нас есть рамочное соглашение, что мы выбираем определенный объем за год, но у них есть обязательства держать для нас у себя на складе всегда неснижаемый остаток нашей кожи. На цвет этот остаток составляет 50 тыс. дм. По факту, это немного. И мы расходуем такое количество за 30-50 дней (это, кстати, и есть срок производства кожи). Но мы не покупаем никогда весь объем а делаем маленькие заказы по 10-15 тыс дм.

Да, мы каждый раз переплачиваем за транспортировку. Плюс мы рискуем, что поставка может задержаться, но экономия получается огромной. Например, мы в нашей компании используем 11 видов кож: у них разная цена, но возьмем среднюю цену кожи – 15 руб. за дм.

Обычная компания: 50000 (дм) Х 11 (виды кожи) Х 15 (стоимость) = 8 250 000 руб.

“Верфь”: 10000 (дм) Х 11(виды кожи) Х 15 (стоимость) = 1 650 000 руб. У нас есть переплата где-то 30-40 тыс. руб. в месяц на доставку и небольшой риск недопоставки.

Когда к нам на производство приезжают коллеги или поставщики кожи, они всегда удивляются, как у нас мало кожи на складе. Но такой простой ход позволяет высвободить большие ресурсы.

С другими материалами все примерно также. Единственное исключение — поставки из Китая. Там разница на транспортировку более критичная, но мы все равно везем все или самолетом или фурой (10-21 день) переплачивая за это в 2 раза, чем морем (45-60 дней). Справедливости ради, объемы из Китая пока не настолько критичные, но в какой-то момент (надо считать) и море, возможно, станет выгоднее.

Интересный, кстати, кейс у компании Zara. Она всегда доставляет всю свою одежду в магазины самолетом. Это просто поразительно для компании такого размера. Но для них скорость оборачиваемости является главным критерием. И пока Gap или H&M морем 2 месяца везут новую коллекцию в магазин в Техасе, Zara 11 раз в год обновляет в соседнем магазине ассортимент, довезя его за 4 дня самолетом с производства, расположенного в любой точке мира.

С запасами понятно, давайте перейдем к запасам готовой продукции.

Запасы готовой продукции

Во время своей работы в банке и в бизнесе я видел десятки и сотни банкротств. Большинство из них случается у компаний с огромными складскими запасами, которые “выедают” всю ликвидность.

Итак, начнем с основ:

В компании “Верфь” номенклатура состоит из 210 позиций.

Мы производим 6000 изделий в месяц.

Давайте возьмем среднюю себестоимость изделия 2000 руб.

Если мы хотим иметь запас в 10 ед. на каждую позицию, то нехитрыми вычислениями мы получаем, что на наличие такого запаса нам потребуется 210 (позиций) Х 10 (запас на позицию) Х 2000 (себестоимость) = 4 200 000 руб.

Если мы хотим иметь еще 10 ед. в полуфабрикате, то фактически мы должны эту цифру умножить на 2 (запас берем не 10, а 20), и получится 8 400 000 руб.

А теперь давайте введем еще одну вводную. Производство изготавливает 6000 изделий в месяц.

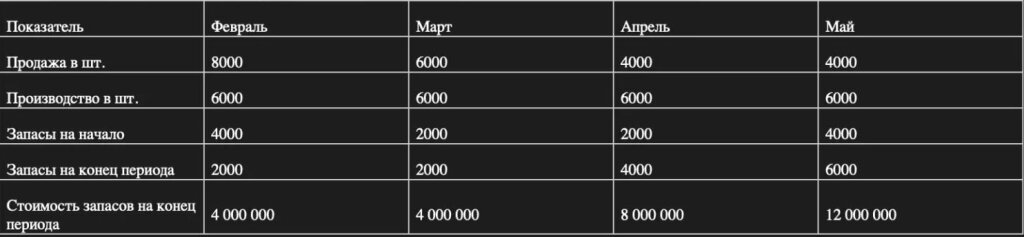

Построим следующую табличку (цифры продаж и производства нереальные, так как они не линейные).

Падение спроса в не сезон – это реальность. И, как мы видим, стоимость запасов увеличивается с геометрической прогрессией. И здесь у производства есть несколько вариантов развития.

Позитивные

• Увеличивать продажи (об этом мы подробно поговорим в следующей статье)

• Оптимистично надеется на сезон, в который все распродастся.

Реалистичные/пессимистичные

• Останавливать производство и тут интересная экономика. Если даже спрос восстановится до уровня производства (не выше), то окажется, что у вас на складе останется избыточный складской остаток в размере 4000 изделий на сумму 8 млн. руб. И этот избыток станет постоянным. (Мы не принимаем во внимание тенденцию выхода из моды или потери актуальности присущее некоторым сферам).

Давайте посчитаем стоимость этих 8 млн руб. Не будем высчитывать WACC, а просто возьмем стоимость заемного капитала в 15% и получается, что эти 8 млн. руб. будут стоить 1,2 млн. руб. в год. Прибавим возможные потери этих остатков, плюс возможные потери при продаже (скидки). И мы получим стоимость запасов чуть выше фактических.

Сейчас на одном крупнейшем питерском производстве кожгалантереи были сильные сокращения. Мы были на их складе, там средний срок запасов был 3 года, вот и считайте их стоимость. Но это обычно не очень актуально для малого бизнеса. Более актуально, что эти 8 млн руб. надо просто взять и заплатить. Не очень понимая, когда они смогут вернуться.

И второй вариант — это просто остановить производство. Даже если зарплаты составляют половину (4 млн. руб), и вы решите полностью ее выплатить, то вы в моменте сэкономите 4 млн руб. И не получите возможный неликвид на склад (я еще не учитываю складские издержки).

Такое решение принимать невероятно тяжело, потому что любой предприниматель живет с верой в светлое будущее, когда спрос вернется и все будет также хорошо как раньше. Но желательно иметь фундамент под этой надеждой.

Несмотря на то, что вариантов не так много, я смотрю на такие моменты с позитивом. Мы в “Верфи” два раза сталкивались с избытком продукции на складе. И оба раза решали эти вопросы дополнительным развитием, а не сокращением. О наших кейсах и других возможных путей развития я подробно расскажу в будущем.